스틸 로프 케이블 골무

- PX

- 황시

- 10-15일

- 10000set/월

1). 플라스틱 몰드에서 제품을 몰드에서 분리하는 것도 가장 일반적으로 사용됩니다.

2). 텅스텐 스틸 골무와 같은 카바이드 골무는 더 길고 미세한 구멍을 통과하는 데 사용할 수 있습니다.

삼). 골무는 탑이라고도합니다. 선반이나 그라인더에 조립되어 공작물을 지지하고 공작물을 중심으로 회전하도록 하는 헤드가 있는 원추형 금속 원형 막대이지만 플라스틱 금형 액세서리의 골무와는 완전히 다릅니다.

4). 플라스틱 금형 골무는 금형 내부에도 사용할 수 있으며 안정화 역할을 할 수 있으며 삽입 바늘이라고합니다.

플라스틱 금형 골무의 유형에는 플랫 골무, 돔 핀, 크래들 핀, 표준 골무, 비표준 골무 등이 있습니다.

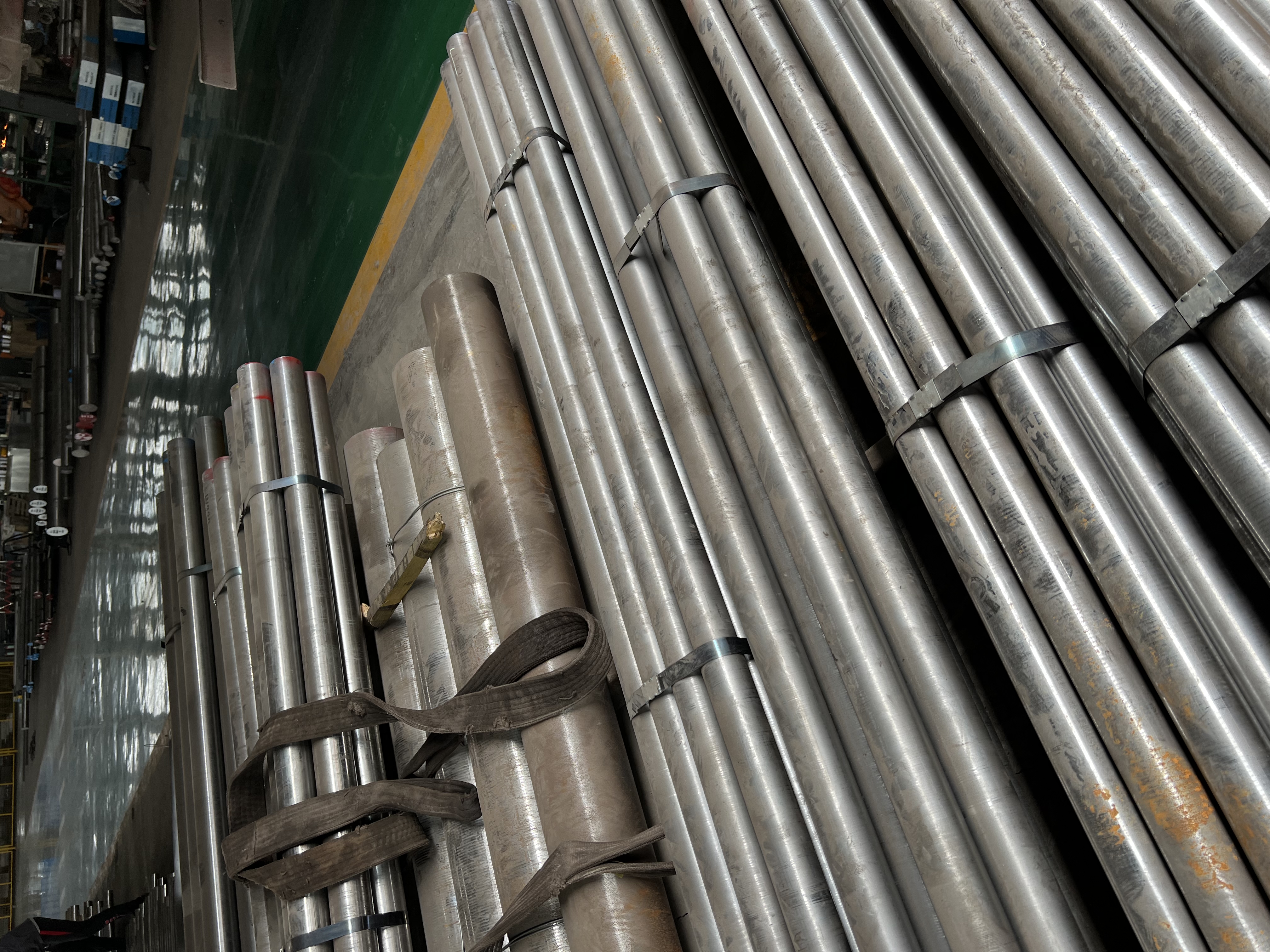

플라스틱 금형 골무의 재질은 SKH51, SKD61, SKD11, 65Mn 등입니다.

SKH51 골무는 SKD61보다 인성이 우수합니다. SKD61 골무는 1600℃의 고온을 견딜 수 있으며 SKD61 골무의 표면은 질화 후 골무의 내마모성을 향상시킬 수 있습니다. 65Mn 골무는 품질이 좋지 않고 부서지기 쉽고 부서지기 쉽습니다. 일부 플라스틱 금형은 더 이상 조립되지 않고 65Mn 골무와 함께 사용됩니다.

선반 및 그라인더용 골무의 표준 모델:

고정식 골무의 규격은 GB/T9204.1-1988, 회전식 골무의 규격은 제이비/T3580-1998입니다.

골무 및 일치하는 플라스틱 금형에 대한 설계 표준

1. 심블이 3mm 미만일 경우 2개의 심블을 사용한다.

2. 로드로 토출되는 탑블록은 탑블록에 8mm 정도의 로드를 삽입해야 합니다. 상단 블록에는 가이드 슬리브가 있어야 하며 가이드 슬리브는 고정되어야 합니다.

3. 작은 상단 블록을 나사로 고정할 수 없는 경우 위치 지정용 핀으로 설계하십시오.

4. 상단 피스의 R 각도를 설계해야 합니다.

5. 금형이 상판 또는 이젝터 핀을 사용할 수 있는 경우 이젝터 핀을 우선으로 합니다.

6. 골무는 20-25mm 남습니다.

7. 심블 플레이트의 좌우 간격이 0.5mm를 관통합니다.

8. 심블 보드에는 하단 가이드 포스트와 쓰레기 못이 있어야 합니다.

9. 심블 플레이트를 리셋할 때 이젝터 액세서리를 우선적으로 사용하십시오(고객이 요구하는 스프링 제외).

10. 더 큰 이젝터 핀(힘과 수명)을 사용하여 배출하십시오.

11. 윗면이 기울어진 상태에서 제품이 자동으로 분리될 수 있음을 전제로 가스톱 사용은 피해 주십시오.

12. 코어 밸브와 캐비티 밸브는 동심으로 설계되어야 합니다(특히 투명 제품).

13. 금형 설계는 불충분한 사출 스트로크를 피하기 위해 사출 거리를 신중하게 계산합니다.

14. 원래의 형태가 없는 제품은 토출위치와 토출방법을 잘 고려하여 주십시오.

15. 오일 실린더에서 사출된 금형용 이젝터 플레이트에 오일 실린더를 놓습니다.

16. 밸브 설치는 아래에서 위로 분해해야 합니다.

17. 푸시 튜브의 코어를 나사로 고정하지 마십시오. 압력판으로 고정해야 합니다.

18. 경사면의 골무, 골무 계단 디자인은 D 형 가공의 불편을 피하기 위해 길고 막대 모양입니다.

19. 경사 상단 슬라이딩 다리의 고정 나사 아래에있는 보드는 마모되고 쉽게 분해되도록 설계되었습니다.

20. 리셋 레버의 반대 위치는 쿠션 인서트로 설계되어야 합니다. (가공이 용이하고 충돌에 강함)

21. 300mm 미만의 금형 이젝터 구멍의 디자인은 ¢45mm입니다. 300mm보다 큰 금형의 디자인은 ¢60mm입니다(대형 금형은 상황에 따라 다름).

22.400mm 이상의 금형에는 5개 이상의 이젝터 구멍이 있어야 합니다.

23. 가스 캡은 경사면에 D 자형 가스 캡입니다.

24. 비스듬한 상단과 정사각형의 작은 직선 상단 블록의 네 모서리는 마찰을 줄이기 위해 R 각도를 형성해야 합니다.

25. 스트리퍼는 최대한 탑링 형태로 설계할 수 있다.